Firma Sorma proponuje nowe promocje, aby zaoferować na bardzo korzystnych warunkach gamę narzędzi do montażu mechanicznego Nikko Tools o wysokich…

W dniach 30 stycznia – 1 lutego 2024 roku odbyła się prestiżowa impreza przemysłowa – Targi EXPO MANUFACTURA 2024 w…

Dzięki przeprojektowaniu rozwiązania ACTIVE Cockpit, firma Bosch Rexroth zapewnia jeszcze większą przejrzystość cyfrową systemów fabrycznych, która ułatwia ciągłe doskonalenie procesów…

Branżowe nowości, fachowa wiedza, merytoryczne dyskusje. Tak w skrócie zapowiada się 6. edycja Międzynarodowych Targów Kooperacyjnych Przemysłu Narzędziowo-Przetwórczego INNOFORM®. O…

Firma Sandvik Coromant tworzy wytaczak z asortymentu Silent ToolsTM dla fińskiego producenta Firma Sandvik Coromant, specjalizująca się w produkcji narzędzi…

Nowa seria silników Hägglunds Quantum dzięki połączeniu wysokiej wydajności z wysoką trwałością, istotnie wpływa na zrównoważony rozwój. Nowy silnik Hägglunds…

To będzie absolutny hit tej wiosny! Cykl branżowych wydarzeń odbywający się w kieleckim ośrodku tradycyjnie w pierwszym kwartale, każdego roku…

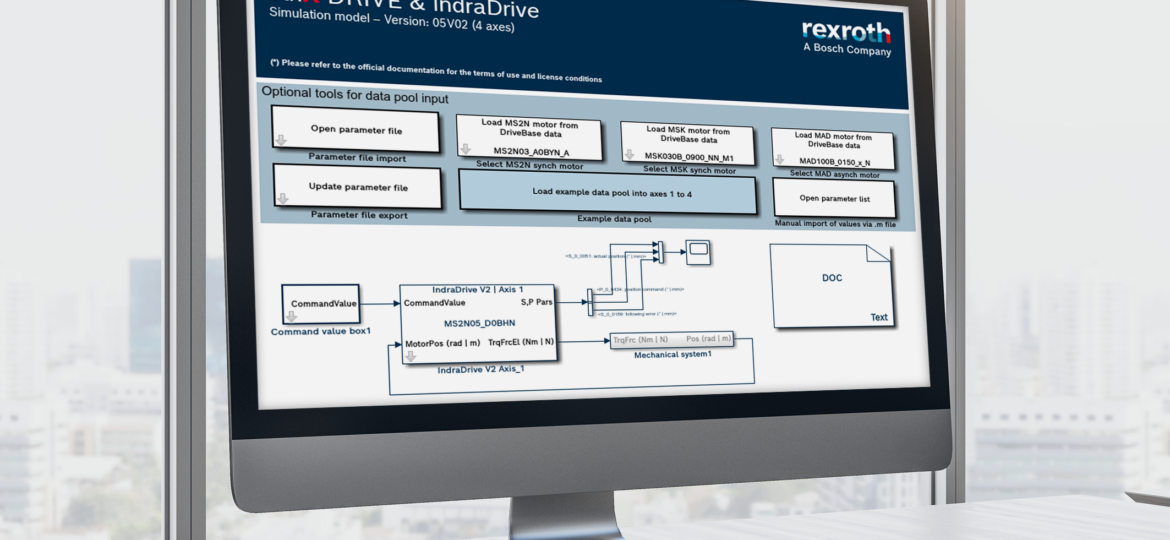

O weryfikacji rozwiązań cyfrowych na wczesnym etapie symulacji i wykorzystaniu możliwości generowania kodu do przenoszenia ich na platformę automatyzacji …

Różnorodne rozwiązania mające zastosowanie w myciu detali Wydajne, innowacyjne i zrównoważone mycie komponentów w całym łańcuchu produkcyjnym Niezależnie od tego,…